钛合金钻削加工出口毛刺研究进展

1 引言

随着我国医疗器械、航空航天、航海勘测和石油化工等重要领域迅速发展,对其应用零件制造材料的耐用性和力学性能的要求不断提高,因此,寻找合适的加工材料已迫在眉睫。钛合金材料因其具有质量轻、强度高、耐腐蚀和抗断裂性能好等优异性能,被认为是金属材料应用领域中正在崛起的“第三金属”、“智能金属”,并且也是重要的战略金属材料,广泛应用于机械加工领域,如航空发动机、机身部件等重要部位。

在钛合金结构件的装配和紧固等工艺条件下,需要提前进行钻削和铣削等机械加工。其中,钻削工序占重要比例。在钻削加工钛合金的过程中,由于轴向力大且温度高,导致钻孔出口产生不同形状和高度的毛刺,严重影响装配质量和服役性能。大量研究结果表明,毛刺的后处理工序严重增加了钛合金的加工成本。因此,分析钛合金钻削加工出口毛刺的形成机理,探究钛合金钻削出口毛刺缺陷的控制方法,对于钛合金在精密机械零件领域的应用有重要意义。

本文针对钛合金钻削加工中出口毛刺缺陷问题,从毛刺类型、形成机理和控制策略三个方面进行综述,为钛合金钻削加工出口毛刺缺陷研究提供参考。

2 钛合金钻削出口毛刺类型

钛合金钻削加工时,刀具的切削刃与工件发生挤压和剪切作用,使材料发生塑性变形、弯曲和撕裂。一部分材料随着刀具的剪切作用沿运动方向被带离工件表面,另一部分残余材料留在工件出口表面形成出口毛刺。在钻削加工时,受切削参数和刀具结构的影响,会产生形状、大小不同的毛刺。因此,开展不同类型的毛刺归类整理分析,可为不同类型的出口毛刺形成机理提供一定的研究基础。

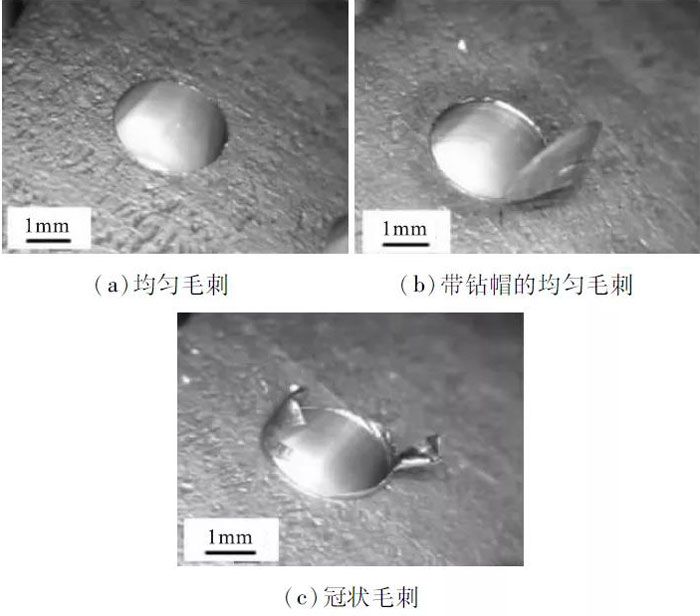

骆彬等分析了工件刚度对钻削钛合金出口毛刺的影响,研究表明:随着工件刚度的增加出口毛刺厚度增加、高度减小,且出口毛刺类型从冠状变为均匀状。Kim D.等进行了变参数钻削钛合金试验,通过出口图像分析认为出口毛刺主要有三类:均匀毛刺、带钻帽撕裂的均匀毛刺和冠状毛刺。Dornfeld D.A.等通过研究刀具的几何形状,在有无切削液条件下进行钻削钛合金对比试验,将干式钻削钛合金出口毛刺分为均匀毛刺和回卷型毛刺,且两类均带有钻帽;将有切削液的钻削出口毛刺分为无任何附着物的标准均匀毛刺、带钻盖的毛刺和环形毛刺。Kim D.等采用含钴类高速钢和硬质合金两种不同材料的刀具进行钻削钛合金试验,得出在低转速条件下,低进给量的硬质合金钻头、高进给量的高速钢钻头易产生均匀且细小的出口毛刺,反之则产生冠状型出口毛刺。Zhu Z.等针对钛合金钻孔性能从钻孔点和孔出口边缘的应力来确定断裂位置,从而归类出三种出口毛刺:均匀毛刺、带钻帽的均匀毛刺和冠状毛刺。Feldshtein E.在钛合金板上钻孔时发现,出口毛刺的形状有均匀毛刺、冠状毛刺、钻帽撕裂的均匀毛刺和花瓣形均匀毛刺。

通过上述分析可知,钛合金钻削出口毛刺主要分为三类:均匀毛刺、带钻帽的均匀毛刺和冠状毛刺,其形貌见图1。由于钛合金材料硬度高、导热性差,导致加工时产生的出口毛刺形状复杂。目前,针对钛合金出口毛刺类型的分类还未有统一的标准。

图1 钛合金钻削出口毛刺分类

3 钛合金钻削出口毛刺形成机理

在钛合金钻削出口毛刺类型研究的基础上,分析出口毛刺的形成机理是实现有效控制的必要条件。目前,针对钻削钛合金出口毛刺的研究,很多研究者主要通过有限元仿真观察以及钻削出口毛刺理论建模与钻孔图像分析相结合的方式来进行钛合金钻削出口毛刺形成机理的研究。

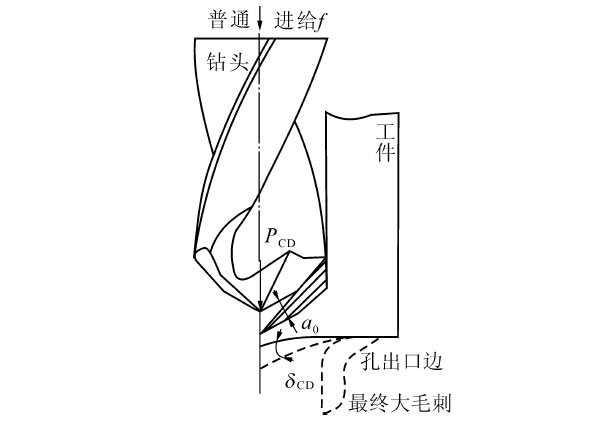

Franczyk E.等基于刀具的几何角度和切削参数建立了钛合金钻削出口毛刺形成的仿真模型。结果发现:出口毛刺主要在垂直于切削刃上方、接近钻头外径处产生。切削加工时,孔底材料发生塑性变形,因不能被及时切除而形成出口毛刺。Zhe L.等针对旋转超声辅助钻削钛合金材料的出口毛刺缺陷开展试验研究,并建立了出口毛刺形成过程的理论模型。试验结果表明,随着钻头的切出,孔出口大部分材料被刀尖横刃和切削刃切除,剩余的小部分材料最终形成出口毛刺。Lauderbaugh L.K.等采用模拟与试验相结合的方法分析了出口毛刺的形成机理,认为毛刺的形成分为两种情况:钻头顶部材料被完整推出形成均匀细小毛刺和钻头顶部材料提前撕裂形成不规则冠状毛刺。李哲等认为钛合金出口毛刺形成过程分为以下6步:①正常稳定钻削出口的临界状态;②孔出口处孔底残余材料开始塑性变形且被顶出超过孔出口边缘;③出口顶出的残余材料出现较大塑性变形;④材料发生拉伸断裂;⑤随着钻头向下使裂纹扩展;⑥当钻头横刃、主切削刃和副切削刃都完全超出孔出口边缘时最终形成出口毛刺。

图2为钻削出口残余材料变形及毛刺形成。综上所述,出口毛刺的形状主要取决于切削材料的撕裂位置和切削刃对残余材料的切除效率。沿孔边缘撕裂且切削效率高,则产生带钻帽的均匀毛刺;沿钻头中心撕裂且对残余材料切除效率较低,则产生形状不规则的冠状毛刺。此外,在围绕出口毛刺形成机理的有限元仿真研究中,建立的刀具模型具有一定的局限性,且建模过程忽略了刀具磨损和钻削温度对加工的影响,因此仿真模型缺乏准确性。

图2 钻削出口残余材料切削变形及毛刺形成

4 钛合金钻削出口毛刺控制策略

通过上述有关钛合金钻削出口毛刺类型和形成机理的讨论分析可知,切削参数、加工工艺和刀具结构是影响加工过程中的轴向力和材料塑性变形的主要因素,而轴向力和材料的塑性变形则对出口毛刺的形状和高度具有一定影响。因此,开展钛合金钻削出口毛刺控制的研究,可以从优化加工参数、刀具结构以及改善加工工艺的角度进行考虑。

4.1 切削参数优化

在钛合金钻削加工中,选择合理的切削参数可以有效控制轴向力、扭矩和切削温度对加工过程的影响,有助于提升孔的质量,降低毛刺高度和减小刀具磨损。因此,通过优化切削参数,在钻削过程中降低或消除出口毛刺的形成对实际生产加工成本的控制有重要意义。

通过正交试验或单因素切削试验的方法对钻削钛合金的切削参数进行优化。Prabukarthi A.等利用多目标加权法优化加工参数得出,在钻削钛合金时,降低出口毛刺的最优参数组合为主轴转速1000 r/min,进给量0.13 mm/r。Abdelhafeez A.M.等通过正交试验对钛合金钻削进行参数优化,并通过二阶回归模型进行验证。结果表明,出口毛刺高度与切削参数呈高度非线性关系,并且在进给量为0.14mm/r,切削速度为30m/min时,出口毛刺高度最小。Bi S.等利用多目标参数优化算法对切削参数进行优化,分析了在进给速度和主轴转速的相互作用下,切削区温度和应变速率的变化和对材料强度和塑性的影响,并通过多目标优化得到最佳参数组合为主轴转速2000r/min,进给量0.075mm/r。Feldshtein E.和Shetty P.K.等分别采用单因素试验法和田口L9正交列阵法对钛合金钻削试验进行参数优化,结果表明,使用高转速和低进给量的参数组合有助于降低出口毛刺高度。Isbilir O.等和Parida A.K.等利用有限元仿真模拟技术,对钻削加工钛合金出口毛刺的加工参数进行优化,并通过试验对优化后的钻削参数进行验证,仿真结果表明,参数优化后的出口毛刺高度下降50%~75%。

4.2 刀具结构优化

在钛合金钻削加工中,因过大的刀具顶角和过长的切削刃等刀具结构问题,易使加工时温度骤升,并且在加工区域产生高温,造成刀具粘结与严重的刀具磨损,从而导致在钛合金钻削加工时孔的出口毛刺高度增加。因此,针对刀具结构的优化,有助于减小毛刺尺寸和提升孔的精度和表面质量。

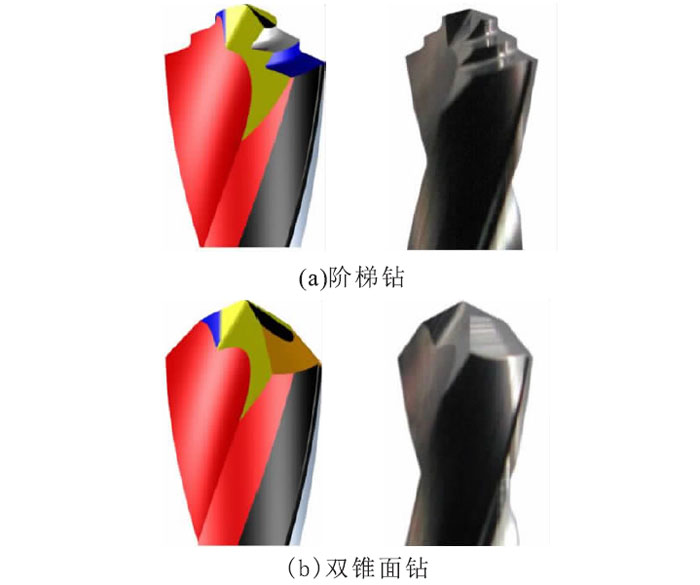

Li C.P.等采用不同材料和结构类型的钻头进行钛合金钻削试验,结果表明,相比于麻花钻,螺旋钻因具有推力小、钻头长度短和顶角大等特点,钻头在离开工件时,切削刃能够将出口周边的材料有效切除,因此出口毛刺细小且均匀。Kim J.等在钻削钛合金材料时发现,钻尖角的增大有助于减小出口毛刺的厚度和高度,而螺旋角的增大会导致出口毛刺尺寸的增加。李哲等采用了一种八面钻新刃型刀具,八面钻减小了横刃宽度、主切削刃长度和主后刀面宽度,增加了第二后刀面,并且顶角从118°减至90°,从而减小了主后刀面长度,因此在钻削钛合金时比普通麻花钻更易钻入,有效降低了出口毛刺高度。Wei L.等研究了采用阶梯钻和双锥钻(见图3)钻削加工钛合金材料的情况,仿真试验对比结果表明,阶梯钻产生的推力较大,导致温度过高,增加了材料的延展性,使其产生的出口毛刺大于双锥钻。

图3 阶梯钻和双锥面钻

通过上述分析可知,优化刀具结构可有效抑制钛合金钻削出口毛刺的产生。此外,在钻头出口位置切削刃能否有效切除材料以及出口位置的温度是影响出口毛刺大小和形状的主要因素。因此,针对钛合金材料硬度高和导热性低的特性,设计新型刀具刃口形状和开发适合加工钛合金的刀具材料,仍是提升钛合金实际应用价值的关键。

4.3 加工工艺优选

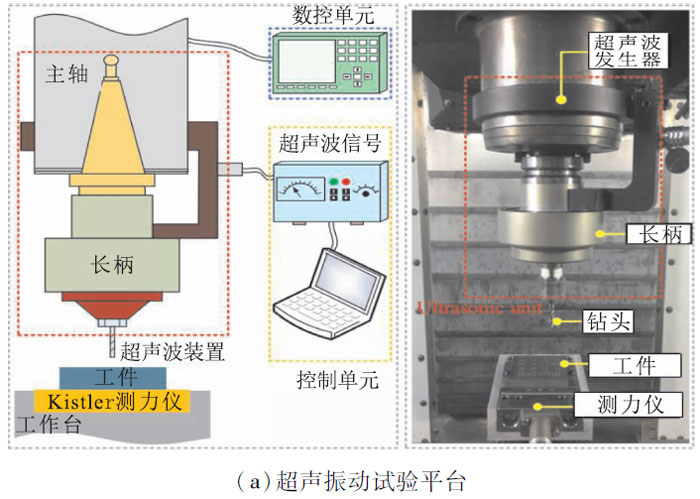

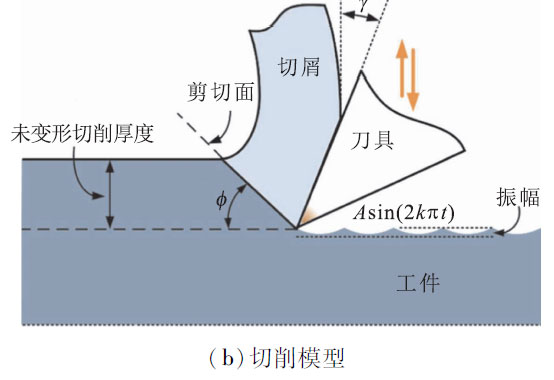

针对传统加工工艺出口毛刺尺寸较大、去除困难等问题,国内外学者通过改变加工工艺的方法来减少或者消除毛刺,并主要开展了超声振动、旋转超声辅助和低温钻削等钻削钛合金试验研究。Zhang P.F.等通过对比传统钻削和超声振动辅助钻削试验得出以下结论:由于超声振动辅助钻削能够有效降低工件温度,抑制材料延展性的增加,使钛合金钻削出口毛刺高度降低和厚度减少。赵甘霖等研究了钛合金超声振动钻削工艺对于出口毛刺的影响,并通过有限元仿真分析和超声振动钻削试验进行验证(见图4),结果表明,钛合金超声振动钻削出口毛刺高度明显低于传统加工。Li Z.等通过旋转超声辅助钻削钛合金试验研究发现,相比于传统钻削加工,旋转超声辅助钻削钛合金时,出口位置的推力和切削温度降低,材料变形量减小,出口毛刺高度下降82.27%~89.18%。

图4 超声振动试验平台和切削模型

钛合金加工时表面易产生硬化现象,钛元素活性大易形成积屑,从而使切削力变大;同时,钛合金材料导热系数小,导致切削温度高,因此,降低切削温度可有效抑制出口毛刺产生。低温冷却加工工艺可使刀尖加工部位温度降低,工件材料局部冷萃,从而抑制钛合金钻削加工出口毛刺的产生。刘书暖等在观察低温钻削CFRP/钛合金叠层构件时发现,出口毛刺和烧蚀现象减少,表面质量有明显的改善,其原因是随着温度的降低和材料脆性的提高,产生的塑性变形较少,因此钻削时材料更容易被去除,不易形成毛刺。Kim D.M.等以液氮为冷却剂对钛合金进行钻削加工,发现低温条件下,出口毛刺高度比干燥和潮湿条件下加工下降了56.2%和28.2%。由此可见,低温环境切削钛合金材料时可有效降低切削温度、减小切削力和扭矩,且随着切削温度和切削力的降低,使出口毛刺减少、刀具磨损得到抑制。

综上所述,超声振动辅助加工和旋转超声辅助加工可有效减小钻削轴向力,缓解材料的塑性变形程度。此外,低温钻削加工工艺通过降低加工区域温度、提升钛合金材料的脆性以及减少材料的变形等作用机理来达到抑制出口毛刺的目的。

5 结语

钛合金以强度高、化学活性高和抗断裂性好等优良特性被广泛应用于诸多尖端领域。本文结合国内外研究现状,对该材料出口毛刺研究进行了如下总结与展望:

(1)现有关于钛合金钻削加工出口毛刺的分类还不够全面,缺少统一的标准和系统性的划分,有必要进行相关的机理探索和试验研究,对出口毛刺按照形成机理、特征进行系统分类,为出口毛刺控制策略研究提供理论基础;

(2)针对钛合金钻削加工使用的刀具目前以麻花钻为主,但该类刀具在切削孔底材料时切除率较低,导致出口毛刺尺寸较大,因此,为抑制出口毛刺的形成,开发新型刀具的研究是一个重要方向;

(3)超声振动、旋转超声辅助和低温钻削可有效降低钛合金钻削加工中出口毛刺的尺寸,但出口毛刺的产生因受综合因素的影响而难以避免。因此,加强对相应加工工艺机理的研究,同时开发新的加工工艺仍是当前研究的关键。